光刻技术作为半导造过程中的核心环节,对于芯片的性能和制程提升起着关键作用。随着半导体技术不断向更小尺寸节点迈进,光刻的精度和稳定性要求也越来越高,其中关键尺寸均匀性(CDU)的改善成为了光刻领域的重要研究方向。CDU指的是晶圆上关键尺寸的一致性,它的好坏直接影响到芯片的良率、性能以及可靠性。

在半导体芯片制造中,光刻是将设计好的电路图案通过光刻设备转移到硅片上的过程。每一个细微的图案偏差都可能导致芯片性能的下降甚至失效。CDU的波动会造成电路中晶体管的尺寸不一致,进而影响电流的流动和信号的传输,使得芯片的速度、功耗等性能指标出现偏差。例如,在先进的制程工艺中,晶体管的尺寸已经缩小到了纳米级别,此时即使是微小的CDU偏差,都可能对芯片的整体性能产生显著影响。

为了改善光刻CDU,需要从多个方面进行深入研究和优化。光刻设备本身的性能是关键因素之一。光刻设备中的光学系统、曝光系统等都需要具备极高的精度和稳定性。例如,光刻机的光源稳定性对于CDU有着重要影响。如果光源的强度、波长等参数出现波动,会导致光刻图案的尺寸发生变化,从而影响CDU。因此,研发更稳定、更精确的光源技术是改善CDU的重要途径。光刻设备的镜头系统也需要不断优化,以减少像差等因素对光刻图案的影响。

光刻胶的性能也对CDU有着重要作用。光刻胶是光刻过程中用于形成图案的关键材料,其灵敏度、分辨率等性能指标直接影响到光刻图案的质量。不同类型的光刻胶在不同的工艺条件下表现出不同的性能。例如,一些新型光刻胶具有更高的分辨率和更好的抗蚀刻性能,能够在光刻过程中形成更精确的图案,从而有助于改善CDU。光刻胶的涂覆工艺也需要严格控制,确保光刻胶在晶圆表面均匀分布,避免因厚度不均等问题导致CDU变差。

除了设备和材料方面的因素,光刻工艺的优化也是改善CDU的重要手段。光刻工艺涉及到多个步骤,如曝光、显影、蚀刻等,每一个步骤的参数设置和操作都对CDU有着影响。例如,曝光剂量的控制需要精确到极小的范围,过高或过低的曝光剂量都会导致光刻图案的尺寸偏差。显影过程中的时间、温度等参数也需要严格控制,以确保光刻图案能够准确地从光刻胶中显现出来。蚀刻工艺则需要保证对光刻图案的精确蚀刻,避免过度蚀刻或蚀刻不足等问题。

晶圆的平整度和表面质量也会影响光刻CDU。晶圆表面的微小起伏、杂质等都可能导致光刻图案的变形,从而影响CDU。因此,在光刻之前,需要对晶圆进行严格的表面处理和检测,确保晶圆表面的平整度和清洁度符合要求。在光刻过程中,还需要采用先进的晶圆定位和对准技术,确保光刻图案能够准确地对准晶圆上的位置,减少因对准误差导致的CDU偏差。

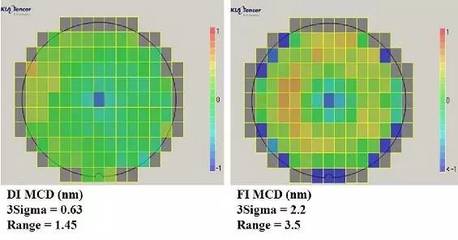

在实际生产中,为了更好地改善光刻CDU,还需要建立完善的监测和反馈机制。通过实时监测光刻过程中的各项参数和CDU数据,及时发现问题并进行调整。例如,利用先进的光学检测设备对光刻图案进行实时检测,一旦发现CDU出现异常,能够迅速分析原因并采取相应的措施进行调整。还可以利用大数据和人工智能技术对光刻过程进行建模和优化,预测CDU的变化趋势,提前采取预防措施,进一步提高光刻CDU的稳定性和一致性。

光刻CDU的改善是一个系统工程,需要从光刻设备、光刻胶、光刻工艺、晶圆质量等多个方面进行综合考虑和优化。只有不断提高光刻技术的精度和稳定性,才能满足半导体产业不断发展的需求,推动芯片制造技术向更高水平迈进。随着半导体技术的不断进步,相信在未来,光刻CDU的改善将会取得更加显著的成果,为芯片性能的提升和产业的发展提供有力支持。

博晶优图光刻

博晶优图光刻