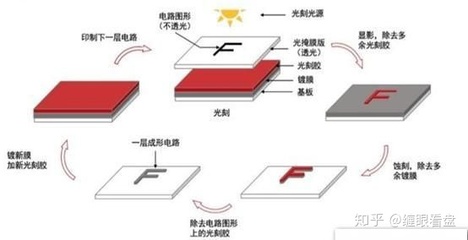

光刻工艺作为半导造领域的核心技术之一,对于芯片的性能和集成度起着决定性作用。它是将芯片设计图案精确地转移到半导体衬底上的关键步骤,其原理涉及到复杂的光学、化学和物理过程。

光刻技术的基本原理基于光学成像原理。通过光刻设备中的光源发出特定波长的光线,通常是紫外线。这束光线经过一系列光学元件的调制,形成与芯片设计图案对应的光场分布。然后,该光场照射到涂覆在半导体衬底上的光刻胶层。光刻胶是一种对光敏感的材料,在受到光照后会发生化学反应。

对于正性光刻胶,光照区域会发生分解,变得可溶于显影液;而负性光刻胶则相反,光照区域会交联固化,不溶于显影液。通过后续的显影工艺,光刻胶层上就会留下与芯片设计图案一致的图形。这个图形就如同一个模板,后续的刻蚀、掺杂等工艺将依据此模板在半导体衬底上进行精确的加工,从而实现芯片内部各种电路结构的构建。

在光刻过程中,为了实现高精度的图案转移,需要严格控制多个因素。其中,分辨率是一个关键指标,它决定了能够清晰分辨的最小特征尺寸。随着芯片制造技术的不断进步,对分辨率的要求也越来越高。为了提高分辨率,一方面可以采用更短波长的光源,如极紫外光(EUV),其波长比传统紫外线更短,能够实现更小的特征尺寸光刻;另一方面,通过优化光刻设备的光学系统,如采用先进的透镜设计和光学矫正技术,减少像差等因素对成像质量的影响,从而提高分辨率。

除了分辨率,光刻工艺还需要精确控制对准精度。芯片上的各个功能模块需要精确对齐,以确保电路的正常工作。这就要求光刻设备能够准确地将每次曝光的图案与之前已有的图案精确对准。通过先进的对准系统,利用光学或机械传感器实时监测和调整光刻胶与衬底之间的相对位置,实现高精度的对准。

光刻工艺中的曝光剂量控制也至关重要。曝光剂量不足可能导致光刻胶未充分反应或反应不完全,从而影响图案的质量和分辨率;而曝光剂量过大则可能引起光刻胶过度曝光,导致图形变形或分辨率下降。因此,需要精确控制光源的强度、曝光时间等参数,以确保合适的曝光剂量。

光刻胶的性能也是影响光刻质量的重要因素。光刻胶需要具备良好的感光度、分辨率、粘附性和化学稳定性等特性。不同类型的光刻工艺可能需要使用不同性能的光刻胶,以满足特定的工艺要求。

随着半导体技术向更小尺寸、更高性能发展趋势,光刻工艺面临着诸多挑战。例如,极紫外光刻技术虽然能够实现更小的特征尺寸,但设备成本高昂,技术难度大。随着特征尺寸的不断缩小,光刻过程中的各种物理效应和工艺偏差对芯片性能的影响愈发显著,需要更加精细的工艺控制和优化。

光刻工艺的不断创新和进步也为半导体产业带来了持续的发展动力。每一次光刻技术的突破都推动着芯片性能的提升和成本的降低,使得电子产品能够不断向更小、更快、更智能的方向发展。从智能手机到超级计算机,从物联网设备到人工智能芯片,光刻工艺都在默默地发挥着核心支撑作用,为现代科技的飞速发展奠定了坚实的基础。未来,随着技术的不断演进,光刻工艺有望继续突破极限,为半导体产业乃至整个科技领域带来更多的惊喜和变革。

博晶优图光刻

博晶优图光刻