光刻工艺是半导造中至关重要的一步,它决定了芯片的精细程度和性能。而在光刻工艺中,HMDS(六甲基二硅氮烷)扮演着重要的角色。HMDS 能改善光刻胶与硅片的粘附性,提高光刻工艺的精度和稳定性。本文将深入探讨光刻工艺以及 HMDS 在其中的作用。

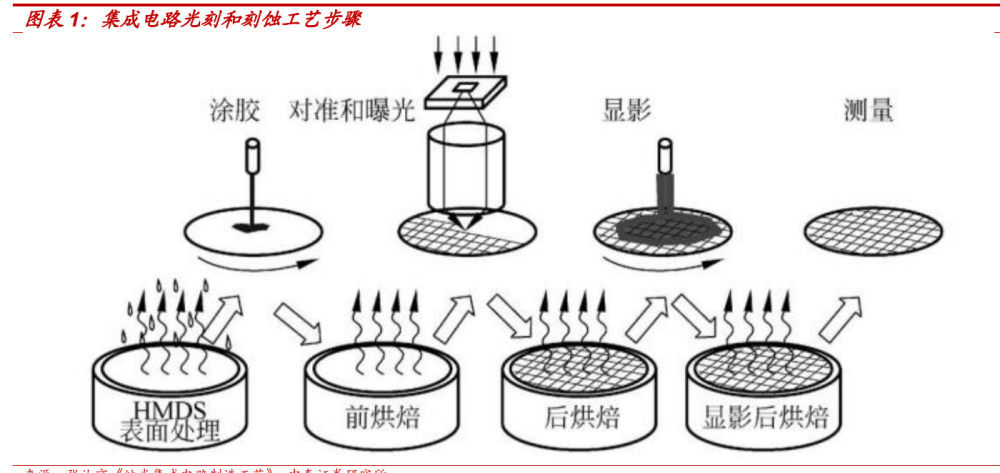

光刻工艺是通过光线将图案转移到硅片上的过程。硅片需要进行清洗和预处理,以确保表面干净且无杂质。然后,在硅片表面涂上一层光刻胶,光刻胶具有感光性,能够在光线的作用下发生化学反应。接下来,使用光刻机将设计好的图案通过光线投射到光刻胶上,使光刻胶在曝光区域发生固化或溶解。通过显影等工艺将未曝光的光刻胶去除,留下所需的图案。

在光刻工艺中,HMDS 的作用不可忽视。HMDS 是一种有机硅化合物,它的分子结构中含有六个甲基基团和一个硅氮键。HMDS 能够在硅片表面形成一层均匀的疏水膜,这层疏水膜可以改善光刻胶与硅片的粘附性。由于光刻胶通常是亲水的,而硅片表面在清洗后也具有一定的亲水性,两者之间的粘附性较差,容易导致光刻胶在显影过程中脱落或图案变形。而 HMDS 形成的疏水膜可以降低硅片表面的亲水性,增强光刻胶与硅片的粘附力,从而提高光刻工艺的精度和稳定性。

具体来说,HMDS 的作用主要体现在以下几个方面。HMDS 可以促进光刻胶的均匀涂布。在涂光刻胶之前,先在硅片表面涂上一层 HMDS,HMDS 会在硅片表面形成均匀的疏水膜,使得光刻胶能够更均匀地涂布在硅片表面,避免出现光刻胶厚度不均匀的情况。HMDS 可以提高光刻胶的分辨率。光刻工艺的分辨率是指能够在硅片上刻画出的最小线条宽度,分辨率越高,芯片的集成度就越高。HMDS 可以改善光刻胶与硅片的粘附性,减少光刻胶在显影过程中的脱落和变形,从而提高光刻工艺的分辨率。HMDS 可以提高光刻胶的抗腐蚀性。在光刻工艺中,硅片需要经过一系列的化学处理,如刻蚀等,如果光刻胶的抗腐蚀性不好,容易被化学试剂腐蚀,导致图案损坏。HMDS 可以提高光刻胶的抗腐蚀性,保护光刻胶图案在化学处理过程中不受损坏。

HMDS 的使用也需要注意一些问题。HMDS 是一种挥发性有机化合物(VOC),具有一定的毒性和挥发性,如果在使用过程中不注意通风和防护,可能会对人体健康造成危害。HMDS 的使用量需要控制在一定范围内,如果使用量过多,会在硅片表面形成过多的疏水膜,影响光刻胶的涂布和图案转移效果;如果使用量过少,又无法达到改善粘附性的效果。因此,在使用 HMDS 时,需要根据具体的工艺要求和硅片材料等因素,合理控制 HMDS 的使用量。

光刻工艺是半导造中不可或缺的一步,而 HMDS 在光刻工艺中发挥着重要的作用。HMDS 能够改善光刻胶与硅片的粘附性,提高光刻工艺的精度和稳定性。在使用 HMDS 时,需要注意其毒性和挥发性,并合理控制使用量。随着半导体技术的不断发展,光刻工艺也在不断进步,HMDS 的应用也将不断优化和改进,为半导造的发展做出更大的贡献。

博晶优图光刻

博晶优图光刻